KI-Last

Eines der wichtigsten globalen Ziele ist es, die Klimaerwärmung durch die Reduktion des Ausstoßes von Treibhausgasen erheblich zu verlangsamen oder gar zu stoppen. In der Automobilindustrie spielt dabei das Thema "Leichtbau" eine zentrale Rolle, um die CO2-Bilanz von Kraftfahrzeugen deutlich zu verbessern.

Im Rahmen des neuen BMWi-Förderprojekts KI-LaSt wird eine Lösung für diese Herausforderung untersucht. Die Idee ist, den Auslegungsprozess für ultraleichte, additiv gefertigte Leichtbaukomponenten für die Anwendung in crashrelevanten Fahrzeugbauteilen durch den Einsatz von künstlicher Intelligenz (KI) zu unterstützen.

Beim Leichtbau werden Fahrzeuge möglichst gewichtsoptimiert auslegt. Dazu setzt die Fahrzeugindustrie neben neuen Produktionstechnologien, wie zum Beispiel der additiven Fertigung (3D-Druck), auch auf den verstärkten Einsatz moderner virtueller Optimierungsverfahren. Fahrzeuge werden mit Hilfe des massiven Einsatzes von mathematischen Berechnungsmethoden, wie beispielsweise der Finite-Elemente-Struktursimulation, entwickelt und sukzessive hinsichtlich des Leichtbaus optimiert. Die Struktursimulation ist damit zentraler Bestandteil des effizienten automobilen Entwicklungsprozesses, ohne den heutzutage kein neues Fahrzeug mehr zur Serienreife entwickelt werden kann.

Dies bedeutet aber auch, dass a) jede neue Leichtbaukomponente während ihrer Entwicklung entsprechende Simulationsphasen durchlaufen muss, und b) dass die Simulationsmethoden prognosefähig sein müssen. Die zugehörigen Simulationsmethoden müssen so ausgereift sein, dass sie das reale Bauteilverhalten im Test möglichst genau abbilden können. Damit dies gelingt, sind von den Simulationsabteilungen im Vorfeld validierte und effiziente Simulationsmethoden zu entwickeln. Diese erlauben es dann, Fahrzeuge bezüglich des Leichtbaus zu optimieren und gleichzeitig auf höchstem Crashniveau auszulegen.

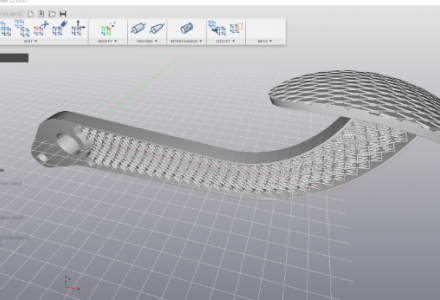

Neue Fertigungsverfahren, wie beispielsweise die Additive Fertigung, ermöglichen hochkomplexe und ultraleichte Bauteilgeometrien unter Verwendung innovativer Leichtbaumaterialien, wie sie auch im Rahmen von KI-LaSt erstmalig eingesetzt werden. Status ist, dass sich das Strukturverhalten solcher Fahrzeugkomponenten mit derzeitigen Simulationsmethoden nicht effizient und hinreichend genau abbilden lässt, was einen zögerlichen Einzug dieser neuen Technologien ins Fahrzeug zur Folge hat.

Eine weitere aktuelle Herausforderung bei der Auslegung von additiv gefertigten Fahrzeugteilen besteht darin, dass eine Vielzahl von wählbaren Parametern zur Gestaltung der 3D-Strukturen zur Verfügung steht. Die Wahl der Parameter kann das mechanische Verhalten der Bauteile unter Last unterschiedlich und in hochkomplexer Weise beeinflussen. Diese Zusammenhänge sind aber von Konstrukteurinnen und Konstrukteuren nur sehr schwer zu erfassen und erfordern zeit- und ressourcenaufwendige Simulationen, die für den industriellen Entwicklungsprozess so nicht akzeptabel sind. Des Weiteren sind aktuelle metallische Materialien, die in der Additiven Fertigung (AF) verwendet werden, für viele crashrelevante Anwendungen im Automobil nicht ausreichend duktil.

Genau in diesem Spannungsfeld setzt das Vorhaben KI-LaSt an: Durch den Einsatz von KI soll in Zukunft eine anforderungsgerechte Auswahl dieser Parameter automatisiert erfolgen, um geeignete Strukturen zielgerichteter und ressourceneffizienter zu identifizieren, sodass der Entwicklungsprozess an dieser Stelle erheblich beschleunigt werden kann. Ferner soll eine CAE-Prozesskette aufgebaut werden, die den virtuellen, KI-basierten Entwicklungsprozess für die entsprechenden Komponenten ganzheitlich abbildet. Zudem soll die Verwendung von AF in crashrelevanten Bereichen des Fahrzeugs durch den Einsatz neuer, duktiler Materialen ermöglicht werden.

Das Vorhaben wird im Rahmen des Förderaufrufs „Künstliche Intelligenz als Schlüsseltechnologie für das Fahrzeug der Zukunft" vom Bundesministerium für Wirtschaft und Energie (BMWi) unter dem Förderkennzeichen 19I21036 mit 2,19 Mio. € gefördert und vom TÜV Rheinland als Projektträger betreut.

Im Projektkonsortium arbeiten unter Leitung der Ford-Werke GmbH die Firmen AM Metals GmbH, DYNAmore GmbH, BETA CAE Systems International AG, EOS GmbH sowie die RWTH Aachen mit dem Institut für Kraftfahrzeuge (ika), dem Lehrstuhl für Software Engineering (SE), dem Institut für Strukturmechanik und Leichtbau (SLA) und mit dem Fachbereich Informatik der Eberhard Karls Universität Tübingen (UT) über die nächsten 3 Jahre eng zusammen. Weiterhin ist die Firma nTopology GmbH in das Projekt eingebunden, um beispielsweise mit der Software ntop 3D-Gitterstrukturen für Fahrzeugbauteile zu generieren.